Für Produktanfragen kontaktieren Sie uns über

- das Kontaktformular,

- E-Mail (sales@suragus.com) oder

- Telefon (0351 32 111 520).

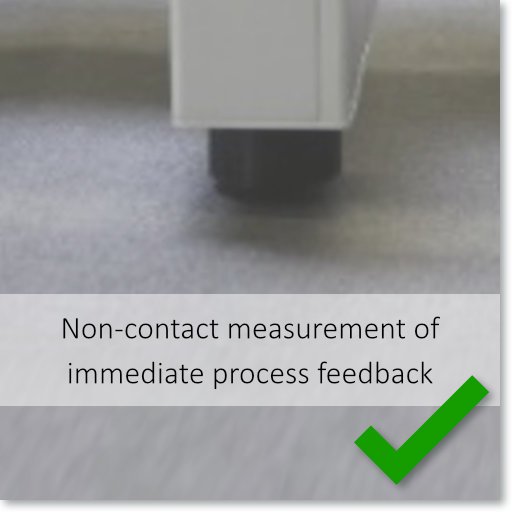

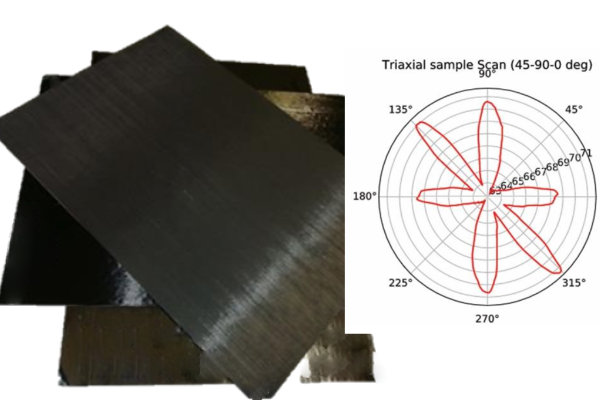

Das neueste und innovativste Merkmal der Carbonfaser-Inlinemessung ist die Erfassung des Isotropiegrades, also der Faserausrichtung. Nun können Prozessingenieure beide Parameter, das Flächengewicht und die Isotropie während der Produktion von recyceltem Carbonfasermaterial, UD-Bändern oder ähnlichen Konfigurationen kontrollieren. Für das Aussortieren bestimmter Materialabschnitte sind sowohl Mengenorientierungen, als auch das Gewicht von „Nester“ von besonderem Interesse.

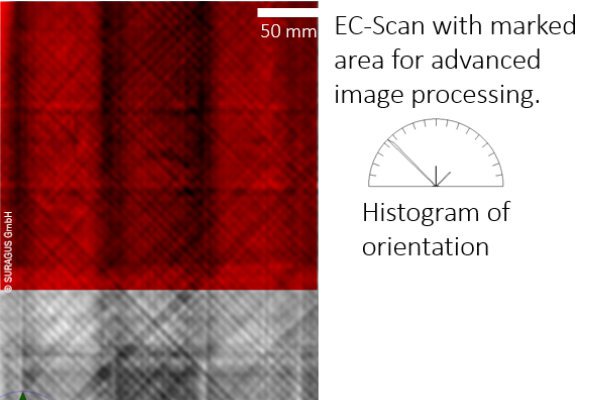

Das EddyCus® inline ISO ist eine Inline-Lösung zur Erfassung der Orientierung und des Faserflächengewichts jeder Faserlage eines gesamten Stapels. Dadurch können Sie sofort reagieren und die Lagen neu Ausrichten, sobald Abweichungen vom Soll festgestellt werden. Das Überwachungssystem kann die Faserlage für unterschiedlichste Winkel z. B. 0°, 90°, -45° oder 45° an einer oder mehreren Spuren überwachen. Die Software vergleicht das Polardiagramm einer Referenz mit dem Polardiagramm eines aktuell produzierten Gelages und prüft dabei die Differenz der Winkel der Wendepunkte und auch die Länge der Plots. Dadurch erhalten Sie die Informationen, die Sie benötigen, um die Qualität des Produktes zu bestimmen und des Produktionsprozesses zu überwachen – die Faserorientierung und das Faserflächengewicht der jeweiligen Schichten. Das Bild auf der rechten Seite zeigt ein Beispiel für eine mögliche Visualisierung eines zweilagigen Stapels mit um 90° versetzten Lagen. Die schwarze Linie zeigt die zu erwarteten Werte bestimmt durch eine Referenz und die rote Linie entspricht den Werten eines gemessenen Punktes .

Wie lässt sich das dargestellte Polardiagramm interpretieren?

Das Beispiel ist konstruiert, zeigt aber wie leicht die Interpretation der Daten durch die SURAGUS Lösung fällt.

Die Faserorientierung ist eine der wichtigsten Eigenschaften eines auf Zug belasteten Kohlenstofffaser-Bauteils. Die Faserorientierung bestimmt direkt die Belastungsgrenze. Aus diesem Grund ist der richtige Winkel der verklebten Lagen so wichtig.

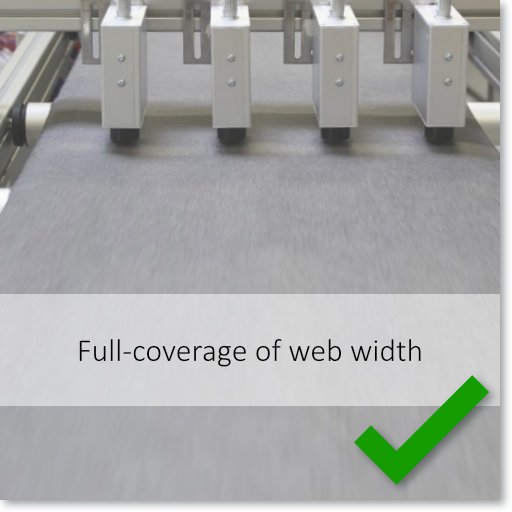

SURAGUS-Sensoren werden auf den zu detektierenden Winkel eingestellt und optimiert. Jeder zu untersuchende Winkel erhält einen eigenen Sensor. Die Abstände zwischen den einzelnen Sensoren werden herausgerechnet, um ein punktgenaues Ergebnis zu erhalten.

Durch die Verwendung von SURAGUS-Sensoren können die einzelnen, real verklebten Lagen virtuell voneinander separiert und analysiert werden. Das Sensoren-Signal dringt tief in das Kohlenfasergelage ein und kann bis zu 10 Lagen unterscheiden. Die Separation funktioniert in erster Linie über die Faserorientierung. Bei mehreren Lagen mit der selben Faserorientierung ist die Separation einer einzelnen Lage nicht mehr möglich. Stattdessen werden die Lagen mit der gleichen Faserorientierung zusammengelegt. Dieses Vorgehen kommt der realen Anforderungen an das Material am nächsten.

SURAGUS-Sensoren berücksichtigen ausschließlich die Kohlenstofffasern. Das Harz oder ein anderes Klebemittel wird von unseren Sensoren nicht erfasst.

Die SURAGUS-Sensoren detektieren im Wesentlichen zwei Messgrößen. Den Winkel und die Stärke des Signals. Die Stärke des Signals erlaubt Rückschlüsse auf die Menge des Materials in der betrachteten Richtung. Wie im Bild zu sehen bedeutet eine größere Amplitude ein höheres Flachengewicht und eine geringere Amplitude weniger Flächengewicht. Durch unsere Sensoren werden sie nicht in der Lage sein, das exakte Flächengewicht zu bestimmen. Unsere Sensoren werden auf einen Soll-Wert kalibriert und setzen das gemessene Material in Relation zum Soll-Wert.

Wie gut das funktioniert hängt sehr stark von der Zusammensetzung ab. Zeigen mehrere Lagen die in die selbe Richtung ist dies für die Analyse herausfordernd. Das Konzept funktioniert auch in diesem Fall sehr gut, durch die fehlende Möglichkeit der Seperation der Lagen kann allerdings lediglich das Gesamtflächengewicht angezeigt werden. Das führt dazu, dass keine Handlungsempfehlungen abzuleiten sind, um den Prozess auf die Soll-Werte zu bringen. Kontaktieren Sie uns, um die Anwendbarkeit in ihrem Anwendungsfall zu evaluieren.

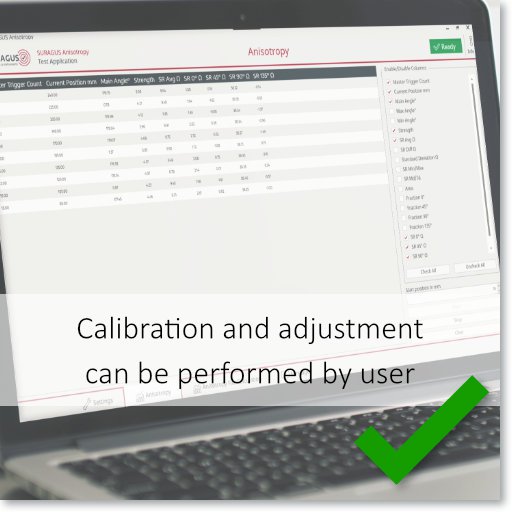

Die Software ist einfach zu bedienen und stellt die aufgezeichneten Werte übersichtlich dar. Für jede Rolle kann ein Report erstellt werden und kann dem Kunden als Qualitätsnachweis übergeben werden.

Für mehr Informationen laden Sie sich bitte das Datenblatt herunter oder schreiben Sie uns eine E-Mail.

| Measurement technology | Non-contact high frequency eddy current sensor |

| Measurement area | 20 mm in diameter |

| Required space | Small - approx. 300 mm in production line |

| Sample rate |

1–50 measurements per second 1 measurement/mm @ 5 m/min production speed |

| Interface | Process control with uplink to PLC or production control system via UDP or TCP/IP and API integration |

| Value propositon |

Degree of Isotropy (maximum orientation / min orientation Ratio MD/CD - machine direction to cross direction Fiber weight distribution [g/m²] Fiber orientation in degree [°] |

| Carbon fiber materials | CF non-woven, CF chopped, recyled CF, CF mats airlayed; sprayed discontinous CF with theromplastic or thermoset matrix |

| Max. sample thickness | 15 mm (larger on request) |

| Web fluttering tolerance | 1 mm |

Für Produktanfragen kontaktieren Sie uns über