采用涡流检测的质量保证

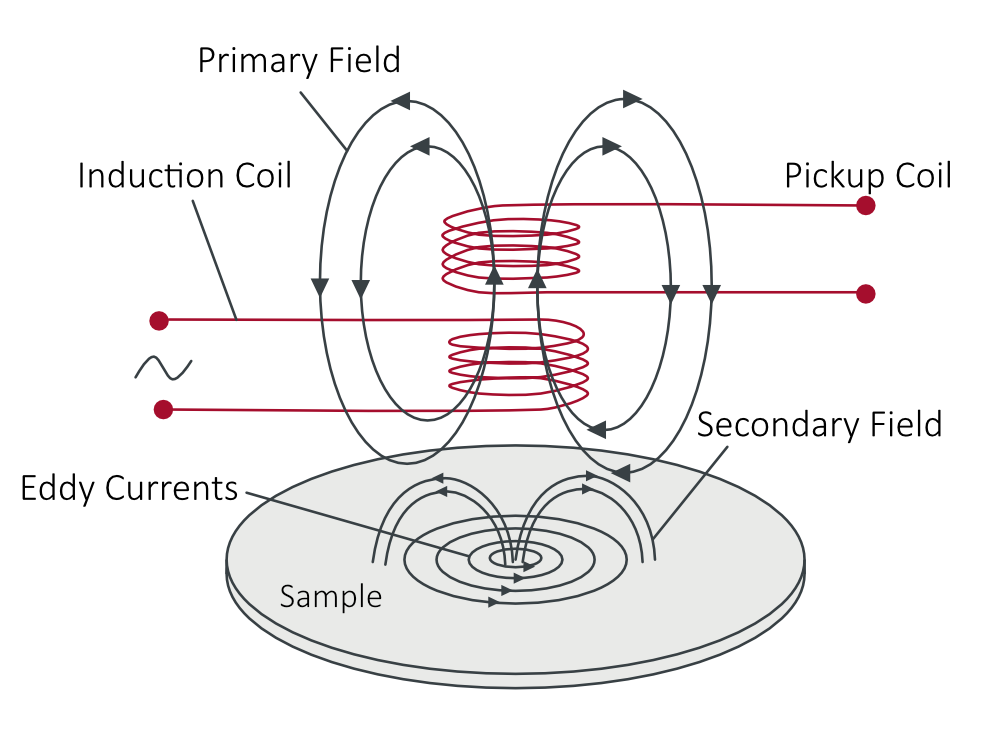

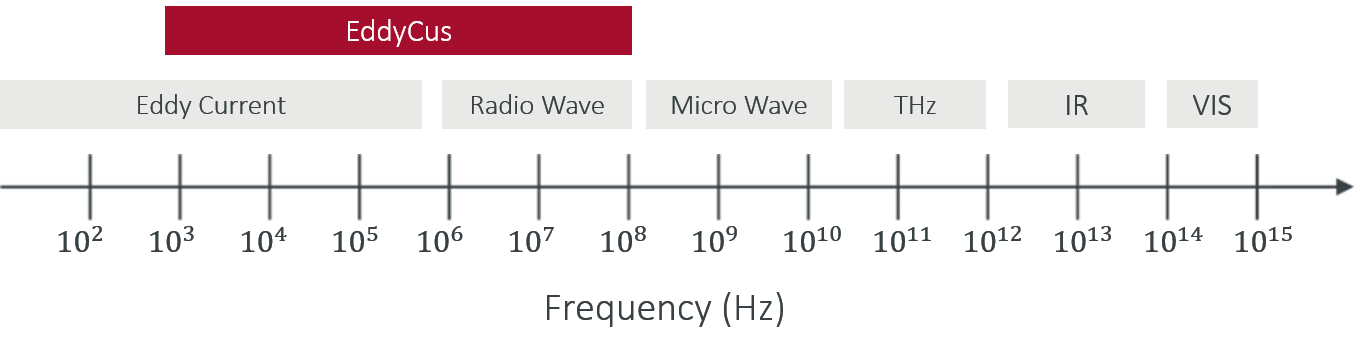

涡流检测法利用局部导电率变化来表征被测样品的质量特性,如厚度、面电阻、材料均匀性或其他物理变化。复杂的涡流信号包含关于被测材料的多种信息,这些信息在多数情况下可通过简单或复杂的算法进行分离。 所采用的高性能涡流电子设备提供10kHz至100MHz的宽广频率范围,可根据应用需求实现不同灵敏度与穿透深度。所有SURAGUS产品均配备用户友好型软件,支持快速实时评估。

涡流密度

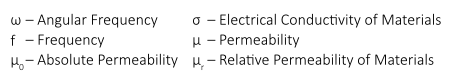

由于涡流检测的灵敏度取决于缺陷位置处的涡流密度,因此必须考虑缺陷位置处感应涡流的强度。通常会选择使预期缺陷位于一个标准穿透深度范围内的检测装置/频率/传感器组合。这可确保涡流强度足以产生缺陷显示。

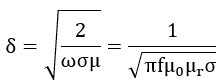

穿透深度取决于材料的渗透率、导电率以及频率。

标准贯入深度

标准穿透深度是选择合适测试装置以表征散装材料时需考虑的关键参数。涡流在材料中的穿透深度受交流频率、样品电导率及磁导率影响。随着频率升高、电导率与磁导率增大,穿透深度将相应减小。 当涡流密度衰减至表面密度的1/e(约37%)时,该深度称为标准穿透深度(d或1d),被用作研究散装材料的理想测量标准。在三倍标准穿透深度(3d)处,涡流密度仅剩表面密度的5%。 因此,深于该深度的缺陷或变化不会对测量效果产生可识别影响,故难以被探测。由此可见,采用与目标特性深度相匹配的标准穿透深度(1d)的检测方案可获得最佳测试结果。SURAGUS提供多种频率范围的传感器,可针对不同特性材料实现最优检测。

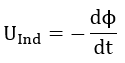

涡流阻抗

- X 是实部

- Y 是虚部

- Z 是幅度

- Φ 是相位

- 旋转相位图

在特定频率和位置下,涡流值位于P0点。当样品进入磁场或移动至不同位置时,其复数值会向P1点偏移。

电容效应与电阻效应可通过数据解析实现分离,例如通过投影至x轴或y轴。

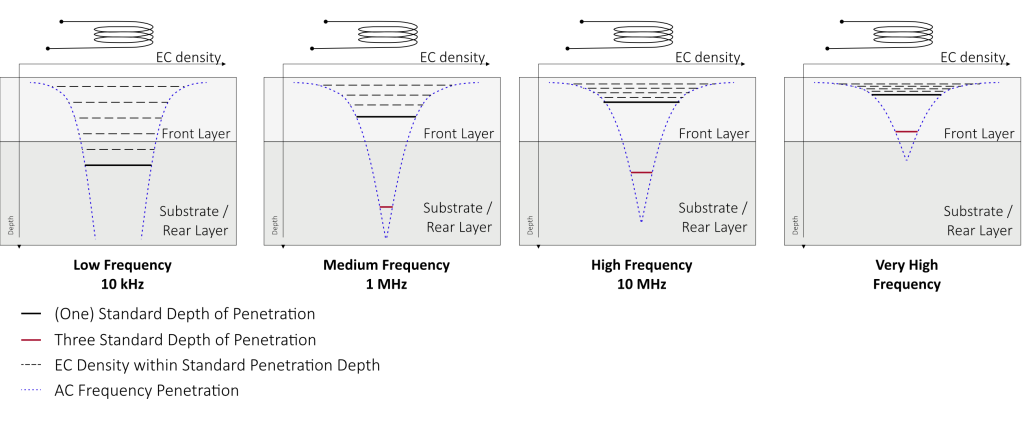

封装层的测量

与四点法相比,涡流法最大的优势之一在于能够测量隐藏层。所谓隐藏层,是指位于其他层下方、无法从外部接触的层。这得益于涡流法的特性——该方法无需与被测层直接接触,即使在距离被测层或材料数毫米远的位置,仍能高效工作。

例如,非导电基材可能在绝缘层下方沉积有导电层。在这种情况下,涡流法可用于表征导电层。只要导电层的导电率存在显著差异,甚至能够将不同导电层彼此分离。如需精确评估您的特定应用是否可测量,请联系我们的团队。

涡流传感器

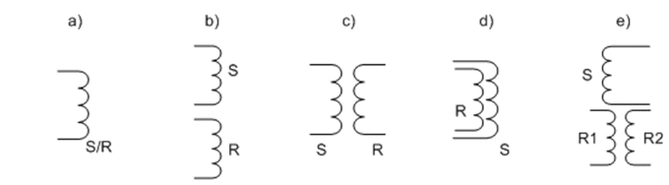

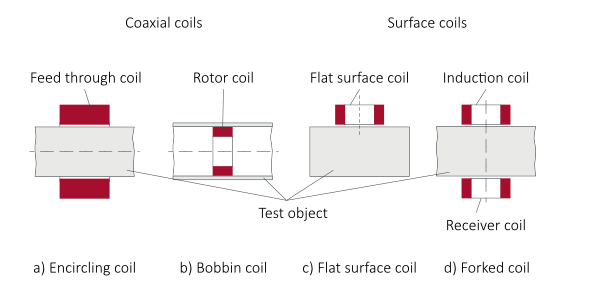

涡流传感器的类型

- 发送方:感应线圈

- 接收器:感应线圈、霍尔传感器、磁通门传感器、GMR传感器、超导量子干涉仪

涡流检测类型

- 单一频率

- 多频

- 光谱的

- 脉冲涡流

- 等等

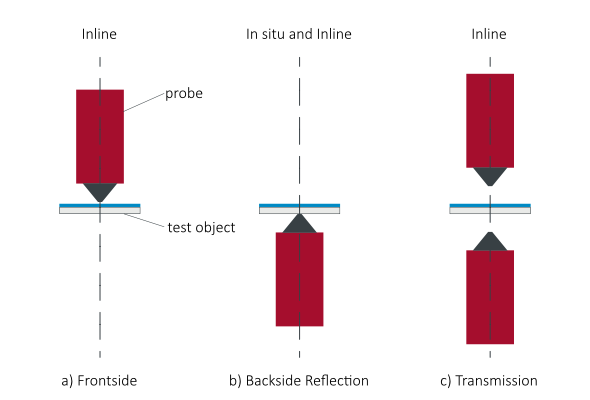

层特性表征设置

- 正面反射模式

- 背反射模式

- 传输模式

涡流测量装置包括单面和双面 两种配置。这两种配置均被广泛应用,但各自存在优缺点。

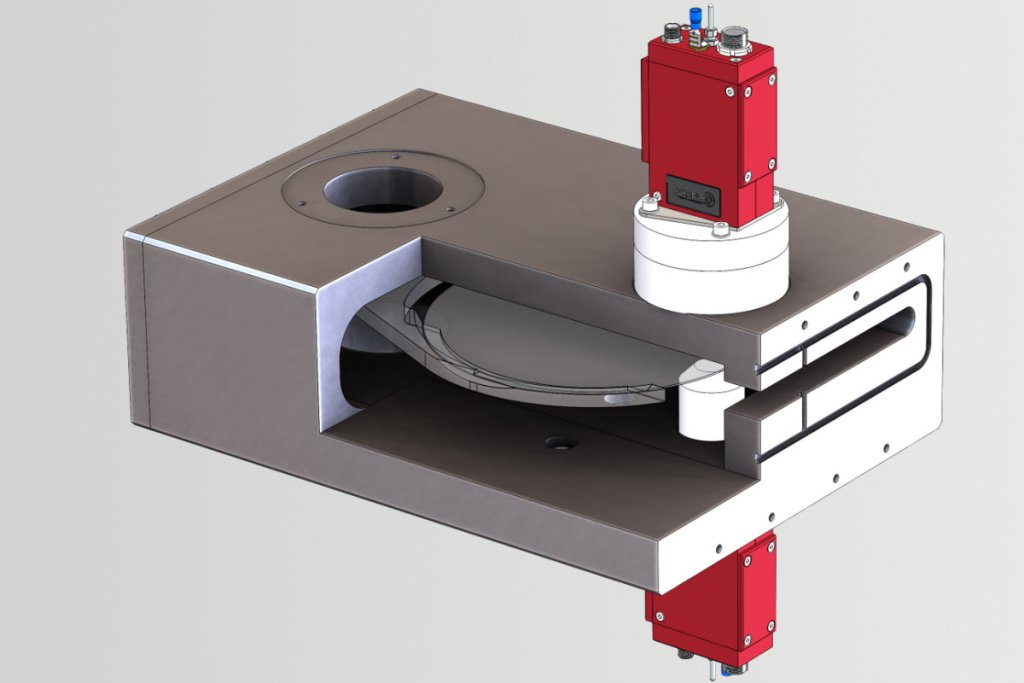

双面透射模式传感器及工具可在远离晶圆的位置工作,并具备卓越的垂直晶圆表面位置容差。这意味着同一套设备可立即测量薄晶圆与厚晶圆,无需耗时调整设置。凭借高达100毫米的宽大传感器元件间隙,双面透射技术特别适用于机器人操作,并能无缝集成至工艺设备中——既不占用额外设备空间,也不增加处理时间。

反射模式(单面即正面或背面)工具最适用于小至1毫米的微小光斑尺寸。其权衡在于需要精确的距离控制,且灵敏度存在局限。该模式可调节穿透深度,从而聚焦于对碳化硅、砷化镓和硅材料晶锭及晶棒表层区域的电阻率测量。

宽频与高频测试的优势

频率的相关性

- 频率决定信号强度

- 低面电阻材料需要更低的频率

- 高面电阻材料需要更高频率

频率范围的灵活性支持宽测量范围设置,使同一设置下能够实现跨越六个数量级的测量。

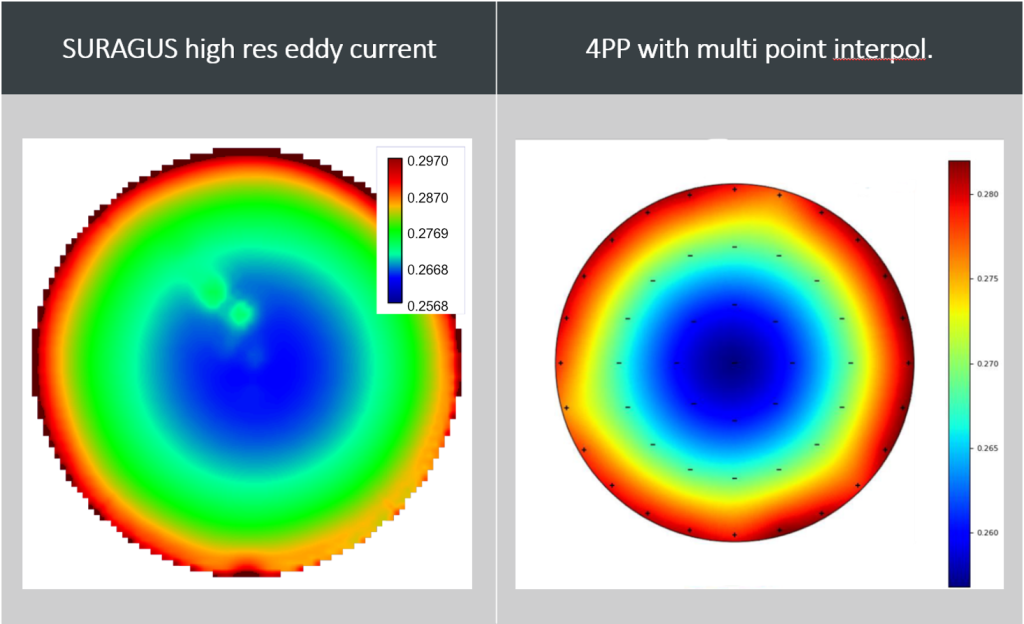

涡流成像与4 PP映射对比——测量点是关键

涡流成像技术相较于传统的四点探针(4PP)测绘具有显著优势。四点探针系统通常仅在有限数量的离散点采集数据,而涡流成像技术每片晶圆可采集数万个测量点,从而实现更精细且空间分辨率更高的分析。

SURAGUS成像系统支持2.5毫米的标准扫描间距,并提供灵活的选项范围,可根据所需分辨率从10毫米调整至0.1毫米。 例如,以2.5毫米间距扫描200毫米晶圆可获得超过5,000个独立数据点,而采用1毫米间距则能在一分钟内完成超过30,000次真实测量。

更高的点密度可提供更丰富的数据集,支持更精确的工艺控制、缺陷检测和均匀性分析——这些对于优化良率和维持先进半导体制造的质量至关重要。

质量映射比较——EC与4PP

在所示图像中,同一晶圆通过两种不同方法进行测量:SURAGUS涡流成像(左)与49点四点探针(4PP)映射系统(右)。两种方法存在两个显著差异:

- 晶圆覆盖范围:涡流系统可对整个晶圆(包括边缘区域)进行测量。相比之下,4PP系统仅限于49点测量模式,该模式会排除晶圆边缘区域,导致周边区域数据缺失。部分设备试图根据最外层测量环推断边缘值,但此方法无法提供真实测量数据。

- 空间分辨率与特征检测:涡流成像揭示了晶圆中心处一个微小结构,而该结构在4PP图谱中完全缺失。这源于4PP系统中测量点数量有限且间距过大。当探针未直接覆盖局部特征,且点间距过大时,插值法将无法捕捉微小或局部的变化。 涡流成像凭借其密集连续的数据采集特性,提供了卓越的空间分辨率,能够检测到其他方法无法捕捉的细微或局部导电性变化。

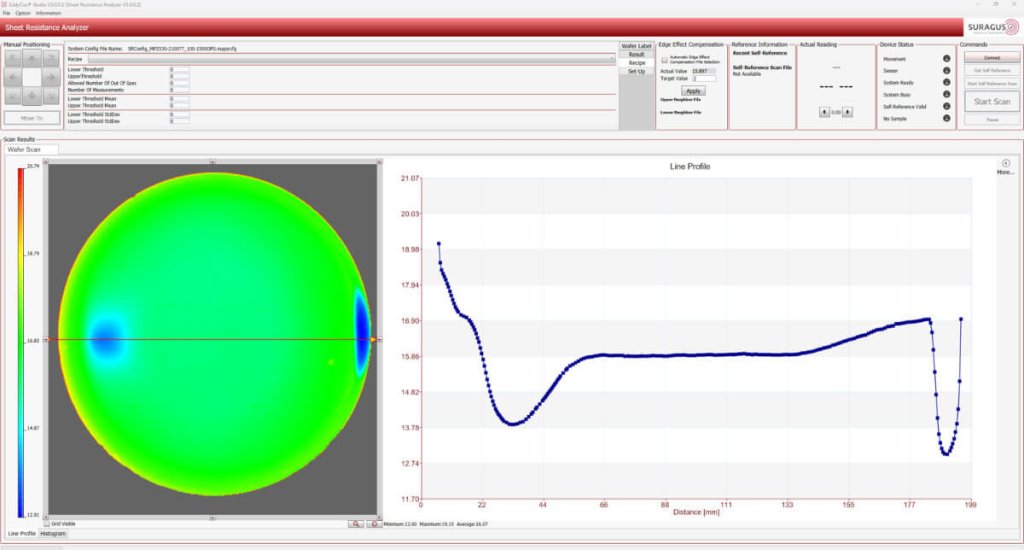

临界测量

涡流成像的扫描分辨率足以精确解析晶圆边缘过渡区陡峭的片电阻梯度。尽管该过渡区位于晶圆物理边缘处,测量结果清晰捕捉到片电阻的急剧下降,随后在晶圆内表面精确回升至标称值。

这充分展现了涡流检测技术的高空间分辨率 和灵敏度——即使在传统系统难以测量或完全无法测量的边缘区域也能游刃有余。该技术可实现快速、非接触式的高精度测量,使其成为先进工艺监控和研发应用的理想选择。

直接在生产晶圆上进行测试

基于非接触式涡流检测技术

传统上,四点探针(4PP)系统需要使用专用测试晶圆,因为该测量方法涉及与晶圆表面的直接物理接触,可能导致污染、表面损伤或应力。因此,许多生产环境不得不调整工艺流程,在每批次中加入测试晶圆——这为常规监测增加了时间、成本和复杂性。

然而,随着涡流测量技术的引入,这些限制已不再是问题。这种非接触式技术能够直接对生产中的晶圆进行测量,完全避免了机械冲击或污染的风险。涡流传感器通过电磁感应原理工作,能够快速、准确且可重复地测量整个晶圆表面的片电阻、金属层厚度、电阻率及均匀性——包括边缘区域和敏感的薄膜区域。

通过在实际产品晶圆上实现在线或在线旁检测试,涡流测量技术消除了对替代测试晶圆的需求,并提供更相关的工艺数据,从而同时提升质量控制与良率管理水平。制造商现可实时洞察生产流程,同时减少材料浪费并提高整体效率。

非接触式检测的卓越特性

| 四探针测试 | 非接触式涡流检测 |

| 接触质量影响测量 | 非接触式与实时监测,无损耗 |

| 单点与映射解决方案 |

单点测量 高分辨率测绘 在线测量封装薄膜 |

| 可能对敏感层造成的损伤 | 对敏感胶片无损伤或伪影 |

| 随时间推移的探头佩戴 | 高精度且不受接触电阻影响 |

| 不测量封装薄膜 | 包覆薄膜与多层系统 |