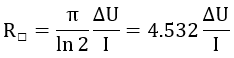

四探针法原理

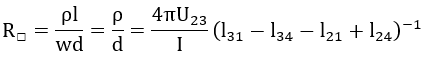

如前所述,四探针法通过将四个等间距探针接触导电表面来工作。在探针1和4之间施加电流,随后探针2与3之间的电压会下降并被测量。通过已知的U和I值,即可计算出片电阻。

- R□是片电阻

- ΔU 是探针2与探针3之间的电压变化量

- I 是外探针之间施加的电流。

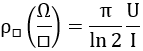

欧姆(Ω)是数学上正确的单位,但为与体积电阻区分,常使用欧姆每平方(Ω/□)或称“每平方欧姆”作为单位。

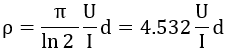

若已知被测材料的厚度和片电阻,则可通过以下公式计算其电阻率:

- ρ 是电阻率

- d 是材料的厚度。

四个间距相同的测量探针呈一列排列于表面,两端探针间通入已知电流,并通过中间两探针测量其间的电位差(即电压)。由于该方法基于四线制测量原理(汤姆森电桥原理),因此基本不受测量探针与表面间接触电阻的影响。 探针越接近样品边缘,测量误差越显著:电流线无法自由传播,必须沿样品边缘平行流动。

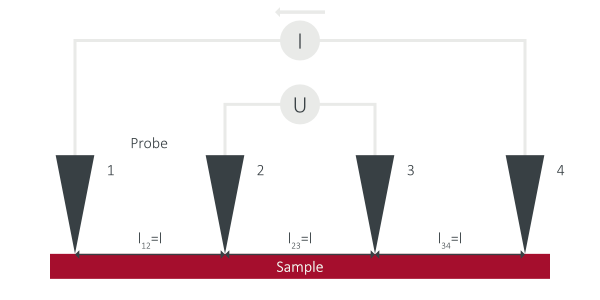

若相邻测量探针间距均相等,则可通过测量电压U与电流I计算出片电阻R□:

当电流设定为4.53毫安时,电阻率即为电压读数(单位为毫伏)。

然而,该公式仅适用于理想情况:即表面非常薄(相对于探针距离而言),且具有均匀电阻特性的无限延伸表面。

- 层厚度必须远小于探针之间的距离(通常为1毫米)。

- 该层的总面积必须(无限)大于探针之间的距离。

- 衬底必须具有电绝缘性,以确保电流仅流经该层。(对于半导体晶圆而言,若该层与衬底进行反向掺杂,同样能满足此条件,因为此时界面层将充当绝缘体。)

四点测量法常用于半导体技术中,用于测定沉积在半导体上的薄膜的片电阻,但在测量过程中,测量探针可能损伤该薄膜层。

一种无需使用等距传感器阵列即可测量电阻或面电阻的方法是范德鲍法。

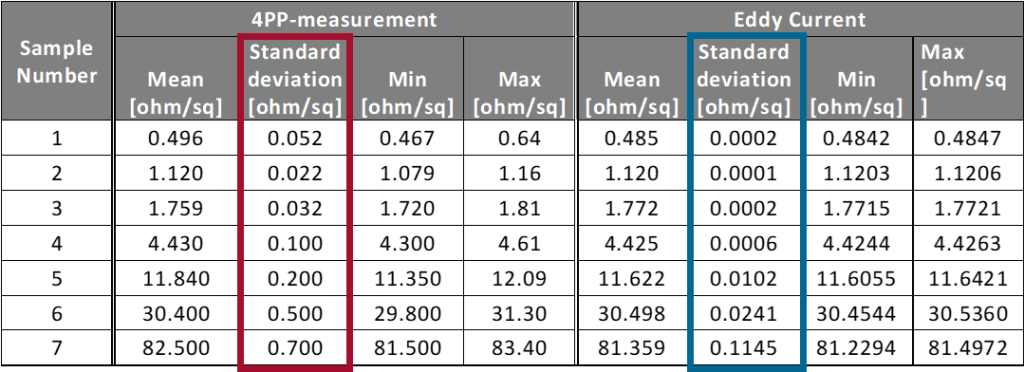

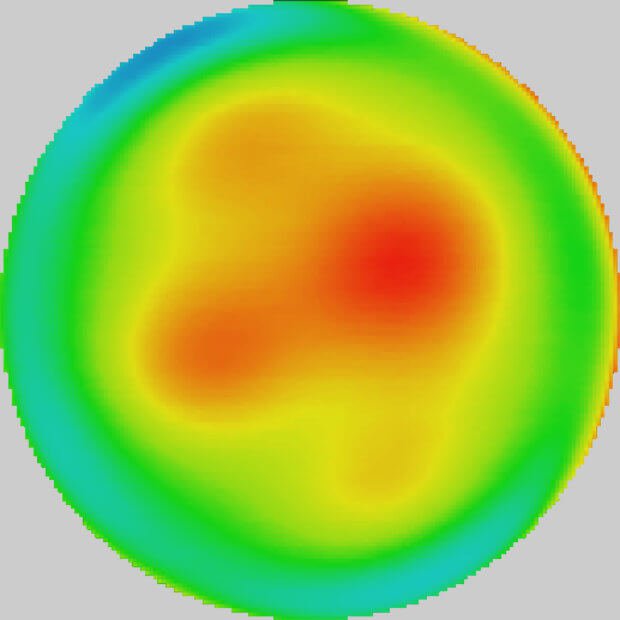

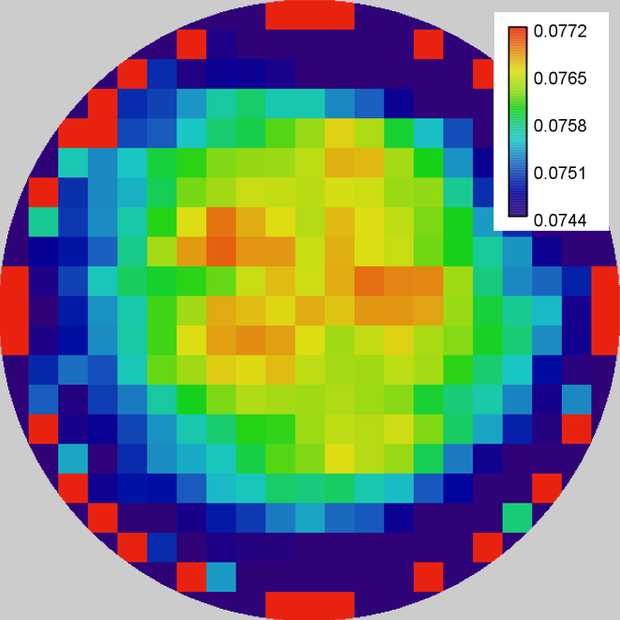

四点探针测绘工具与涡流工具的典型测量结果对比

4PP测绘工具的典型测量结果包含9至49个测点。地图的主要数据源包含9个实测点,其余点位通过插值生成。这能生成视觉上可辨识的地图,但除实测数据外不提供额外信息。

另一方面,涡流法可原生记录超过20,000个测量点。这使得检测达到极高精度,每个样本信息都能清晰呈现。

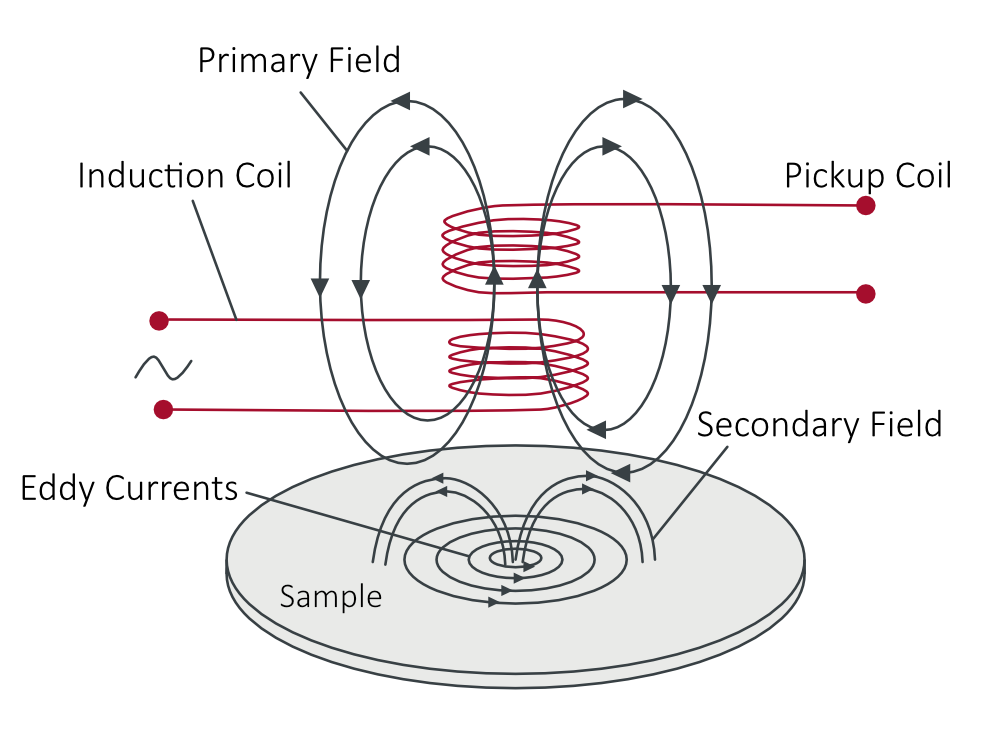

涡流成像

该涡流分布图基于22,000个测量点绘制而成,未通过外推法进行人工平滑处理。其细节程度远高于仅基于200个测量点绘制的地图。

四点探针图

该地图基于约150个真实测量点绘制,直接呈现原始数据,未进行任何外推处理以增强梯度锐度或平滑度。此即实际信息。

四点探针与涡流测量比较

使用4PP法和涡流法测量的片电阻是否存在差异?

采用4PP法或涡流法测得的片电阻值并无差异。这两种测试方法均将片电阻作为物理特性进行测量,该特性与测量方法无关。

非接触式片电阻测量相较于常见的四点探针设备具有哪些优势?

SURAGUS非接触式测量解决方案能够实现精准测量,既不受接触质量不均一的影响,也不会损伤任何敏感表面或因接触而产生伪影。此外,该技术还能精确测量难以触及的埋藏层或封装层。

采用SURAGUS非接触式技术,可避免探针/探头磨损问题——这通常是常规四点探针测绘系统产生高昂更换成本的主因。另一显著优势在于测量时间极短:SURAGUS TF系列设备每次测量仅需数毫秒,且无需接触样品即可完成操作。

这同时允许在生产过程中进行在线测量,或在映射系统中实现"实时"检测。因此,SURAGUS片电阻映射系统能在数秒内测量数千个位置。无需像四点探针映射系统那样在测量点之间进行插值计算,从而确保缺陷和不均匀区域不会被遗漏。

粗糙度会影响测量质量吗?

不,除了接触式测量技术外,涂层的粗糙度不会影响SURAGUS非接触式测量的质量或精度。SURAGUS非接触式设备通常可有效测量粗糙或敏感涂层,并取得良好效果。

该系统是否适用于多层系统?

SURAGUS EddyCus®系列设备可测量完整堆叠结构中的所有层。单个堆叠中的多层导电薄膜在电学上表现为并联电阻,可通过标准公式进行分离。因此,通过在每次涂覆步骤后进行测量,即可实现多层导电层的分离。

在线或测绘解决方案的测量间距/测量点间距是多少?

在线测量和成像系统采用的横向测量点间距为250微米至10毫米(400密耳),具体取决于应用场景。物性成像的标准间距为1毫米。

系统的光斑尺寸是多少?

测量系统的灵敏度在传感器中心达到最高值,向外围逐渐降低,直至不再参与特性分析。片电阻测量系统的高灵敏区(HSZ)范围为5至25毫米,具体取决于系统配置。过去也曾实现过HSZ达100毫米的系统,以满足大面积覆盖需求。该HSZ直径主要由样品距离及传感器特性决定。 更小的距离和面电阻值可实现更小的测量光斑尺寸。

结构与缺陷监测系统采用0.5至5毫米的HSZ。此外,还使用具有超高灵敏度的差分传感器来检测局部缺陷和变化。

空间分辨率是多少?

空间分辨率由测量效应的对比度、测量点间距及光斑尺寸共同决定。例如,采用2毫米间距(间隙)即可获得晶圆映射图。 此时高灵敏区(HSZ)直径约为5毫米。当影响约25%的5毫米高灵敏区时,可检测到4%的片电阻波动。若影响区域更小,则可检测到产生更高对比度的缺陷。例如,仅几微米宽的裂纹也能被轻松检测,因为此时对比度和测量效应极高。

我是否需要更换多个传感器才能覆盖较大的测量范围?

单个传感器的测量范围覆盖六个数量级的片电阻值。设备制造过程中会根据应用需求设定所需的测量范围,无需更换传感器或调整系统。

我是否需要考虑"边缘效应"?

基于涡流的测量依赖于导电层中感应产生的电流。 传感器下方电流密度较高,并随与传感器的距离增加而减弱。这种效应在4PP系统中同样存在——该系统采用类似物理原理并需应对相同问题。通常,4PP和涡流系统的用户手册中都提供基于边缘距离的修正公式,用户可通过乘以修正系数来校正测量结果。

SURAGUS测绘设备针对多种预设样本尺寸,可对这种“边缘效应”进行集成化自动校正,从而实现对样本任意位置的精准测量。

样品的振动是否会影响测量结果?

根据测量范围和测量间隙的不同,可容忍的振动幅度也各异。标准公差为±1毫米。当薄膜电阻较低且测量间隙较大时,可容忍高达±5毫米的较大偏差。测量弯曲基材时采用集成超声波传感器的传感器,测量值会根据在测量间隙中的位置进行补偿,从而获得与位置无关的精确测量值。

通过涡流检测得出更精确的结论,相较于使用四点探头测量

四点探针测量存在一些显著局限性:

- 由于插值处理,小误差会被忽略。

- 晶圆边缘处的效应无法被检测到

- 涡流法在厚金属层的重复性方面显著更优

测量时长对比:非接触式涡流测量与四点探针

| 设备类型 | 四点探针 | 涡流技术 |

| 单点 | 每分钟20次测量 | 每分钟60次测量 |

| 测绘设备 | 每分钟120次测量 | 每分钟2,000次测量 |

| 自动测绘系统 | 每分钟120次测量 | 每分钟16,500次测量 |

何时采用涡流法,何时采用四点探针法?

| 何时使用涡流检测技术 | 何时使用四点探针 |

| 对于非常平坦且坚硬的表面,例如碳化硅(SiC) | 导电涂层与导电基板的组合 |

| 对于具有非导电顶层和导电封装层的样品 | 价格是最重要的 |

| 对于小于100毫欧姆/平方的样品 | |

| 若您希望在量产晶圆上进行测量,而不仅限于测试晶圆 | |

| 为飘忽的生产线 | |

| 用于边缘附近测量 | |

| 适用于弯曲或粗糙的样品 | |

| 用于在线测量 |

未来人工智能将被日益广泛地应用于提升产量、资源利用率和产品质量。这需要建立可靠的数据基础。若要实现生产线自动化,就需要大量传感器持续记录数据,并在尽可能多的生产环节后进行质量检测。

四探针测试的局限性

四点探针测量必须处理以下几个问题:

- 由于采用接触式测量,样品可能会受损

- 为获得最佳测量结果,探头必须置于样品中心位置。

- 在待测层下方始终需要设置一层非导电层。

- 测量结果始终取决于样品的形状。不同形状需要不同的修正系数。但不仅是形状,样品的尺寸和厚度同样重要,也需要不同的修正系数。

四点探头测量

同样,面电阻是通过将层的电阻率(ρ)除以其厚度(d)所得的结果。

薄膜的四探针测量

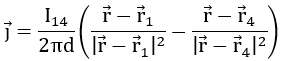

若电流通过触点流入具有均匀电阻率的待测层,则电流将呈圆形扩散。电流密度可表示为:

电流在位置r1处感应产生,并在位置r4处被提取。这形成典型的双极子辐射模式。对于薄膜近似,峰值间距必须远大于薄膜厚度。此时电流密度可表示为:

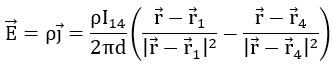

电场为:

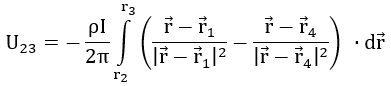

在r2和r3之间测得的电压为:

电压与路径无关:

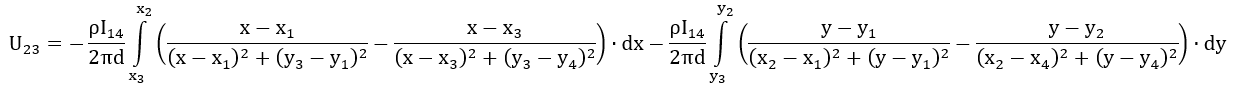

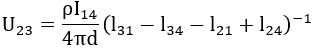

积分后的电压为:

与:

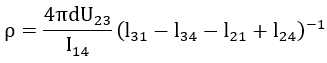

电阻率为:

若层厚未知,则无法计算电阻值。此时,面电阻可由下列公式给出:

薄膜的四探针测量

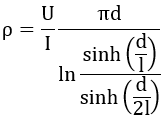

The is no difference in measuring the bulk resistivity and the sheet resistivity. The only difference: By using the layer thickness (d in cm) the resistivity is reported in cm-3. The following formula can only be used if the layer thickness is less than half of the probe spacing (d < l/2).

当层厚度大于探针间距的一半时,可使用以下公式:

l 是探针间距。

四探针法测量薄膜电阻率

使用探针测得的电压和电流读数:

与:

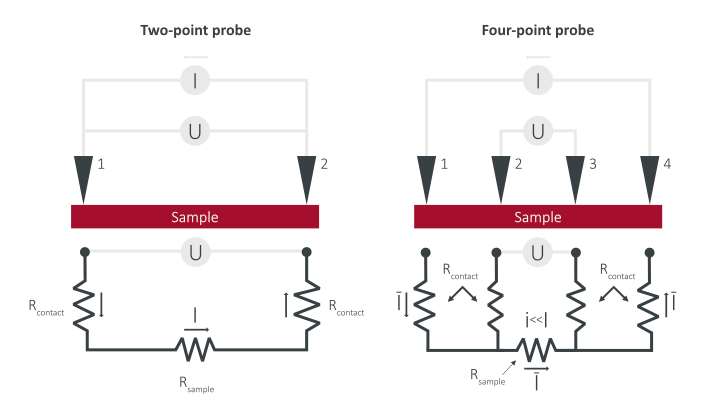

双点探针电阻率测量

使用两点探针时,接触电阻和传播电阻非常高。这意味着无法将样品的电阻隔离。这是四点法的主要优势。 电压探针的接触电阻和传播电阻极低,从而实现极高的测量精度。这是因为采用双线制:一条线用于感应电流,另一条线用于测量电压降。需明确:双点探针测量的为样品的综合电阻率(包含接触电阻与探针电阻),而四点探针仅测量样品本身的电阻率。

比4PP测量更精确的替代方案—— 涡流测量

However, the eddy current method not only enables faster measurements, but also more reliable measurements. The repeatability of the eddy current measurement significantly exceeds the repeatability of the 4PP measurement.

When the eddy current sensors are calibrated to the measurement range of the samples, this leads to much more accurate measurement results than with the 4PP method.