金属层厚度信息及金属层厚度测量

内容概述

目录

涡流检测法测定金属层厚度

Eddy current thickness gauges are applied across many industries measuring film thicknesses from a few nanometers to hundreds of micrometers or even millimeters. The underlying principle relies on the induction of eddy currents in metal films in all vertical present conductive elements. Each vertically stacked metal atom within a metal film contributes to the metal film’s ability to transport electrical currents. This ability is described as sheet resistance and it correlates with metal thickness. Very thin metal films are analyzed by high frequency eddy current (< 100 MHz) sensors and very thick material films by low frequency eddy current sensors (> 10 kHz). Eddy current thickness gauges are calibrated directly to metal thicknesses of specific metal materials or use the metal thickness correlation to the sheet resistance. System deliveries are typically ready-to-use for various metal thickness measurement tasks. Especially, thick metal films are often measured by eddy current testing since optical measurements such as ellipsometry and reflectometry cannot be applied because they rely on a certain non-transparency. The user value derives especially from its robustness and its ability to measure in a contactless mode. The key benefits are:

- 非接触式

- 鲁棒性

- 可轻松实现自动化,适用于在线和工具测量

- 超高速(20毫秒/测量)

- 传输模式和反射模式测量仪

- 高重复性和准确性

- 通过封装进行测量

- 非透明金属薄膜的测量

- 大测量范围 2 纳米至 2 毫米(取决于导电率)

金属层厚度测量工具类型

手持设备

用于单点测量

手持式涡流检测仪专为快速、随机抽样检测产品质量而设计——通常用于货物验收环节,或在生产后检测特别大型的部件。

进行测量时,将设备放置于目标表面。按下“测量”按钮,一秒内即可显示结果。

每次测量都能在特定测试点提供精确数值——在灵活性与速度至关重要的场景中,提供即时可靠的反馈。

台式工具

用于单点测量

我们的手持式系统非常适合快速抽样检测——无论是货物入库时、生产过程中的检验,还是对于大型部件进行检测时,当固定设备难以操作时。

只需将手持设备放置在待测表面,按下“测量”按钮,一秒钟内测量值即会显示在屏幕上。

每次读数都代表测量点处的精确数值——在您需要的地方为您提供快速、可靠的反馈。

成像工具

全区域图像

我们的技术可提供高度详细、覆盖全表面的产品质量信息,从而对工艺质量和稳定性得出有意义的结论。这些数据支持对制造工艺(例如资源效率、吞吐速度)和产品本身(例如提高均匀性、符合最低规格要求)进行有针对性的优化。

测量时,将样品置于测量区域的中心位置。预制样品托架(如晶圆托架)可确保精确居中定位。只需放入样品,关闭托架盖板,按下“开始测量”按钮即可。

结果:通过数千个独立测量点生成的整个层的高分辨率伪彩色图。这种可视化效果让您一目了然地获得可操作的洞察。

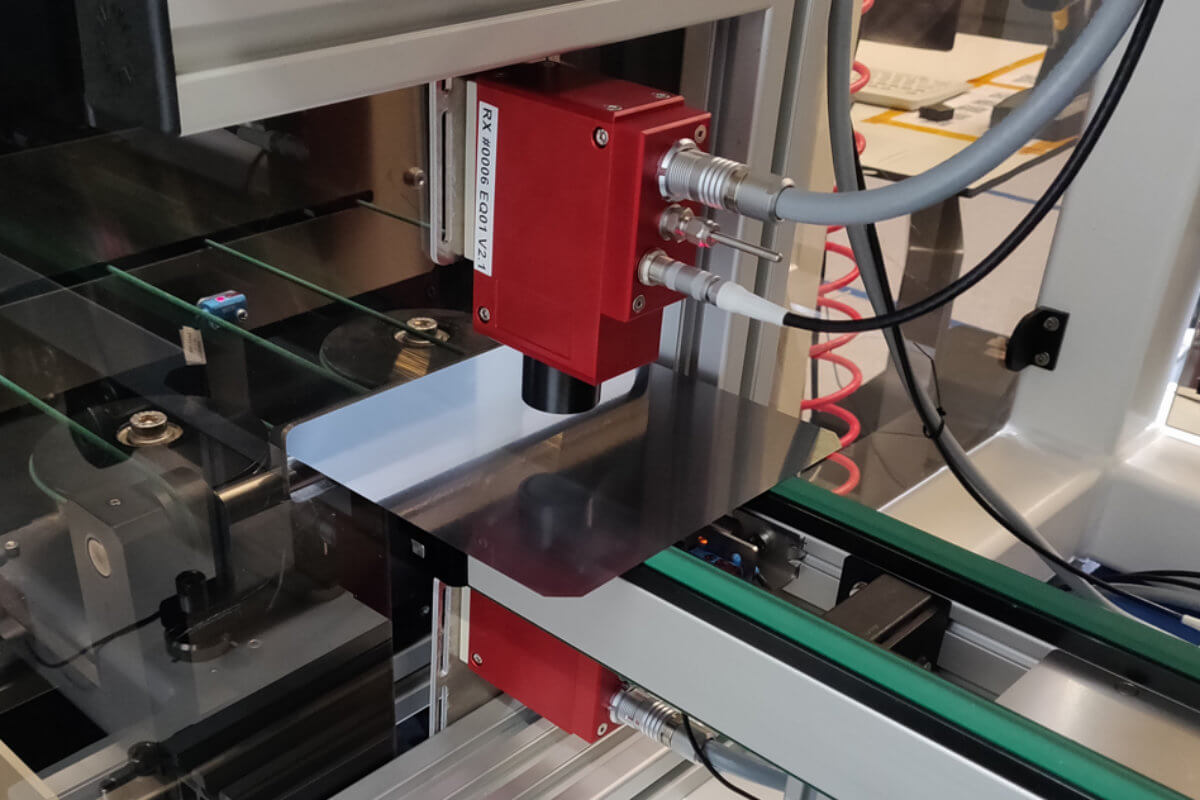

内联系统

用于连续单点测量

我们的在线系统能够在生产步骤之前、期间或之后,持续采集工艺质量和产品特性的数据。这种实时监测是生产自动化的基础,其运作依赖于精准可靠的传感器数据。

该系统可无缝集成至您现有的生产线。操作员启动测量后,所有数据将自动记录并存储于集中式数据库中。

根据系统配置,输出结果包含一条或多条线性剖面图——这些剖面图可居中显示,或定位于层面的关键点——从而实时清晰呈现质量趋势与工艺稳定性。

金属层厚度测量

金属薄膜的厚度范围从几纳米[nm]到较大的微米[µm]甚至毫米[mm]不等。其沉积通常通过蒸发、溅射、电镀、原子层沉积(ALD)以及丝网印刷或激光金属沉积(LMD)等其他沉积技术实现。 基底材料涵盖箔材、玻璃、晶圆、塑料、纺织品或复合材料。常用金属包括铜、铝、镍、铬、锌、金、银及各类合金。由于厚度传感器无法安装在沉积源方向(否则将阻碍沉积材料流),薄膜沉积过程中的实时测量(拉丁语"insitu"意为层形成期间)通常难以实现。 间接测量可通过厚度监测器或沉积速率控制器实现,例如石英晶体厚度监测器,但因材料与石英的沉积速率不均,这类设备存在较大偏移量。此类间接测量具有显著且非恒定的偏移量,可通过"工具系数"进行部分校正。 因此,传感器通常在沉积后直接安装,常见方式包括"真空内"(拉丁语in-vacuo)或"真空外"。厚度传感器可集成于生产线内实现在线监测,也可作为台式或便携式测试方案离线使用。

金属及金属合金列表

金属可分为碱金属、碱土金属、基本金属和过渡金属。碱金属是高活性元素,因此以化合物形式应用。碱土金属活性较低,同样以化合物而非纯净形态应用。基本金属通常与"金属"一词相关联,具有导热导电性,呈现金属晶体结构,且往往密度高、延展性强。 过渡金属的电子层未完全填满,因此能形成多种氧化态。部分过渡金属以纯净或天然形态存在,如金、铜和银。

金属可分为以下几类:

- 碱金属(锂、钠、钾、铷、铯、钫)

- 碱土金属(铍、镁、钙、锶、钡、镭)

- 基础金属(铝、镓、铟、锡、铊、铅、铋)

- 过渡金属(铜、银、金、铁、钴、镍、锌、钛、铬、钼、钒、锰、钯、镉)

合金可分为以下几类:

- 铝合金(铝锂合金、铝镍钴合金、硬铝、镁铝合金、硅铝合金)

- 钴合金(钴镍合金、钴钨合金、钴钴合金)

- 铜合金(黄铜、青铜、铜钨合金(铜、钨))

- 镓合金(Galinstan)

- 黄金合金(电子合金、铜黄铜、玫瑰金与白金)

- 铁或铁基合金(各类钢材、不锈钢及铁合金)

- 铅合金(锑铅合金、钼铅合金、焊料)

- 镁合金(Magnox、Elektron)

- 镍合金(铝镍合金、铬镍合金、哈氏合金、因科镍合金、镍硅合金)

- 银合金(不列颠银、电金、戈洛伊德、七白银)

- 锡合金(不列颠合金、锡镴)

- 钛合金(βC型,6Al-4V)

- 锌合金(黄铜、锌合金)

- 锆合金(Zircaloy)

金属薄膜的特性

金属与合金薄膜通常由具有不同特性的材料构成。层叠结构的特性由这些材料属性决定,最终通过其厚度与密度得以实现:

| 联系方式 | 非接触式 | |

| 电气 |

电阻率 [欧姆·厘米] 电导率 [厘米²·伏特⁻¹·秒⁻¹] |

片电阻 [欧姆/平方] 载流子浓度 [厘米⁻³] |

| 介电体 | 介电常数 [F·m⁻¹] | 有效介电常数 |

| 磁性的 | 渗透系数 [H·m⁻¹] 或 [N·A⁻²] | 磁屏蔽 @ 频率 |

其他相关特性包括发射率及特定频率下的电磁屏蔽性能。此外,金属厚度还会影响扩散阻隔性(WVTR)、克重或面积重量、声阻抗[Pa·s/m³]以及吸声性能;对于薄金属膜,还影响透射率[%]、反射率[%]和扩散/雾度[%]。实际适用特性远不止于此。此处列出的特性及其功能往往取决于金属厚度。

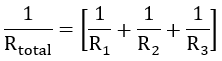

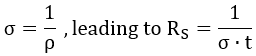

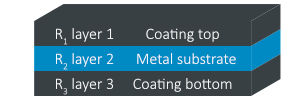

金属厚度与板材电阻确实存在相关性

涡流技术可测量整个层叠结构,因此能提供整个层叠的并联电阻值。通过在每次涂覆步骤后进行测量并应用标准公式,可分离多个导电层。 若需通过后续测量确定各层的独立电阻值,则厚度仅能基于片电阻进行计算。

- 片电阻RS定义为

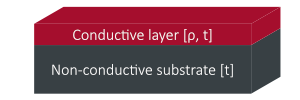

此处ρ代表电阻率,t代表导电(金属)层的厚度。

因此导电层的厚度t为

由于电导率σ与电阻率ρ之间的相关性如下所示:

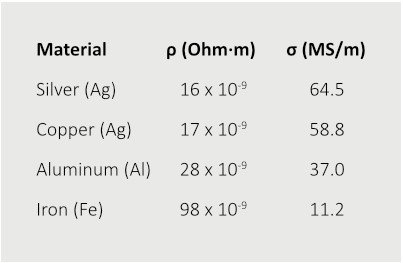

各类金属材料的常用电阻率值可通过SURAGUS计算器网站查询:表电阻计算器链接

金属薄膜的沉积

根据金属的机械、电气或光学特性以及生产效率要求,可采用真空或非真空工艺进行沉积。通常,高精度应用(如精密光学元件)需要极致平滑、致密且敏感的沉积工艺,例如溅射法。当涉及微米级厚膜时,蒸发法常被广泛采用。其他真空工艺包括原子层沉积(ALD)、化学气相沉积(CVD)和等离子体增强化学气相沉积(PECVD)。 非真空工艺包括大气等离子体、湿法或湿化学工艺。

电镀金属沉积

电镀或无电镀均属于湿法沉积工艺。 电镀需要电流将金属结合到表面。当基材置于含有金属颗粒和化学物质的电镀液中时,通入电流即可引发沉积过程。相比之下,无电镀基于自催化过程,无需任何电流。基材经化学处理与催化溶液作用后最终发生氧化反应,从而使金属颗粒附着于基材表面。

材料

- 金属

- 合金

应用

- 防腐蚀保护

- 扩散屏障

- 导电电路元件

- 半导体中的通孔

- PCB的通孔连接

蒸发沉积金属

蒸发是一种物理气相沉积(PVD)工艺。该工艺通过在真空环境中将材料加热至其熔点或升华点以上,使其气化。 与磁控溅射相比,蒸发法本质上是高沉积速率工艺,通常会导致较低的密度和均匀性,除非采用离子辅助掩模技术或行星式蒸发器。因此,在需要大基板宽度且具有高光学要求的应用场景中,蒸发工艺可能存在局限性。根据熔点差异,蒸发可通过电阻加热器或电子束实现。

材料(具有低熔点和高熔点特性)

- 金属

- 非金属

- 合金

- 介电体

应用

- 电池

- 燃料电池

- 电容器

- OLED

- 精密光学

- 显示行业

- 薄膜太阳能

- 半导体

磁控溅射金属沉积

磁控溅射是一种物理气相沉积工艺(PVD)。该工艺在真空环境中通过磁约束等离子体实现,其中带正电的离子与带负电的靶材发生碰撞。 该过程使靶材释放原子,这些原子随后附着于基底(如玻璃、硅、塑料等)。相较于蒸发工艺,磁控溅射虽沉积速率较低,却能实现高均匀性沉积,尤其适用于大尺寸基底。溅射工艺可应用于10毫米×10毫米的试样,亦可处理宽达3300毫米的晶圆级基底。 根据客户需求(薄膜质量、设备产能),可采用不同机械布局和运行模式。运行模式包括射频/高频、直流、脉冲直流、直流/直流、直流/射频。常见配置包括单平面靶材、共焦靶材、旋转靶材、双旋转靶材及对置靶材。

典型应用包括:

- 平板显示器

- 光盘

- 汽车与建筑玻璃

- 装饰性涂料

- 硬质涂层

- 太阳能电池

- 光通信

- 磁性数据存储设备

- 半导体

- 电子显微镜

典型的涂层是

- 铝 Al,铝钛合金 Al-Ti,氧化铝 Al₂O₃

- 碲化镉 CdTe

- 硒化镉 CdSe,

- 硫化镉 CdS

- 铬 Cr,铬钼 Cr-Mo,铬钛 Cr-Ti,铬钨 Cr-W,铬钒 Cr-V,铬钼钽 Cr-Mo-Ta

- 钴合金,钴-铬-钽-硼,钴-铁-硼 Co-Fe-B

- 铜 Cu,铜合金

- 铟锡氧化物(ITO,In₂O₃-SnO₂)

- 铁 Fe铁-钴-硼 Fe-Co-B铁-钽-碳 Fe-Ta-C

- 金 Au,金-银 Au-Ag,金-钯 Au-Pd,金-铂 Au-Pt

- 钼(Mo),钼钨(Mo-W),钼铌(Mo-Nb),钼硅(Mo-Si)

- 铌 Nb

- 镍 Ni,镍铬合金 Ni-Cr,镍合金

- 铂 Pt,铂钯合金 Pt-Pd,铂银合金 Pl-Ag

- 钌 Ru,钌-铝 Ru-Al

- 硅 Si,硅铝合金 Si-Al,二氧化硅 SiO₂

- 银龄

- 钽 Ta,五氧化二钽 Ta₂O₅,钽硅 TaSi

- 锡斯纳

- 钛 Ti,氧化钛 TiOx,钛铝合金 Ti-Al,钛钨合金 Ti-W

- 钆-铁-钴合金(Tb-Fe-Co)及其他多种合金。

- 钨 W,钨硅合金 W-Si

- 锌 Zn,硫化锌 ZnS,锌铝合金 Zn-Al

- 锆 Zr,硼化锆 ZrB₂

原子层沉积(ALD)

原子层沉积(ALD)是一种化学气相沉积(CVD)工艺。 相较于磁控溅射,ALD属于低沉积速率工艺,通常沉积厚度仅为个位数埃的薄膜。至少两种化学蒸气或前驱体在基底上发生反应形成薄膜。其低沉积速率特性可生成致密平滑的薄层。近年来,ALD技术已发展适应工业规模工艺需求,例如卷对卷(R2R)和空间ALD工艺。

通过原子层沉积(ALD)工艺所沉积的材料包括:

- 金属

- 金属氧化物、氮化物、硫化物、碳化物

- 聚合物

- 其他

应用

- 阻隔层

- 微电子学

- 半导体

介电常数,又称介电常数。介电常数描述了介质在电场中储存静电能的相对能力。 材料的相对介电常数越小,其绝缘性能越优。当介质受到电场作用时,会产生感应电荷以削弱电场强度。原始施加电场(真空条件下)与最终电场强度的比值即为介电常数,该数值同时与频率相关。

如何选择层厚测量技术

层厚度测量技术

技术聚类

- 直接法与间接法

- 破坏性方法与非破坏性方法

- 破坏性方法通常能实现直接测量,而大多数非破坏性(非接触式)方法则依赖间接关系,因此需要校准或参考参数。

考虑材料堆叠,例如基板分离

- 导电与非导电

- 透明与半透明或不透明

- 反射性与非反射性

- 铁磁性和非铁磁性

层厚测量的挑战

金属层厚度测量的挑战包括:

- 多层厚度测量

- 超薄层厚度测量

- 边界层厚度测量

厚度测量通常可采用多种技术实现。通常需重点考虑诸多影响因素,包括基材与涂层特性、环境条件以及测量类型等。

层厚度传感器

厚度传感器通过多种技术实现材料鉴别。常用技术包括表面轮廓仪、椭圆偏振仪、双偏振干涉仪及扫描电子显微镜,用于分析样品的横截面。

厚度测量方法

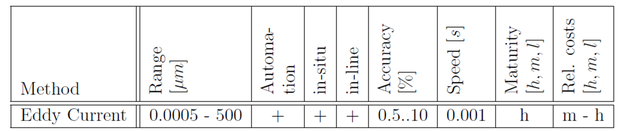

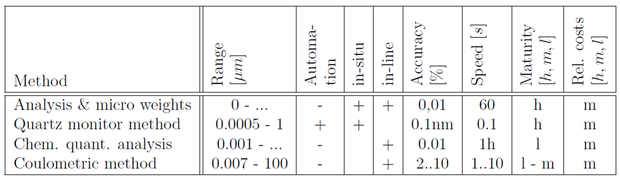

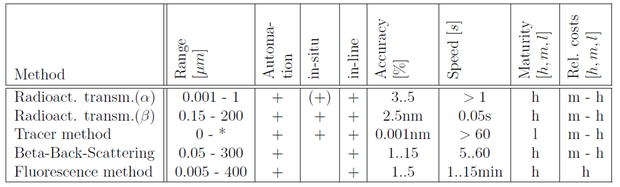

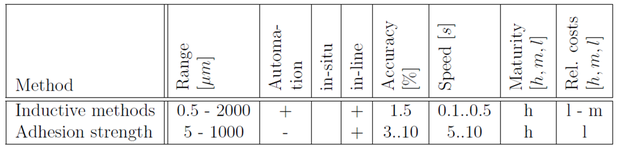

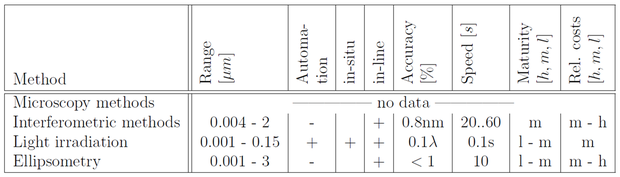

以下比较表中显示的数据摘自《尼采,K.:《层厚测量技术》。沃格尔出版社,1997年》。

涡流测厚法

涡流测量是一种可靠的非接触式检测方法。它适用于多种不同任务,例如检测表面损伤、测量振动与变形、测定材料特性(如电导率和磁导率),以及进行接近检测。通过接近检测与电导率检测,可对各类层/基材系统的厚度进行高精度测定。

- 需要导电涂层

- 极大的测量范围

- 快速测量方法

- 成熟方法

- 中等至高成本

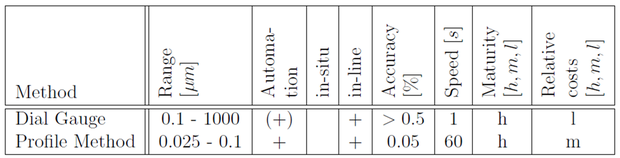

机械式厚度测量方法

百分表和比较仪是相对简单的工具,起辅助作用。探针借助重力或弹簧力扫描表面,将探针在台阶处的跳动转换为厚度值。类似方法还有轮廓测量法,主要用于粗糙度检测。金刚石探针扫描表面,将位移转换为放大的电信号。这些方法的优势在于属于直接测量法,且具有极高的可重复性。

它们成本低廉,对层状结构没有要求,且可通过平均化消除粗糙度。主要缺点是需要设置台阶,且与层状结构的接触可能导致弹性或塑性变形。此外,它们不适用于原位测量。

- 通常需要身体接触和实际行动

- 知名技术

- 价格低廉

通过重量测量确定厚度

通过已知的层面积和层材料密度,可借助重量测量法确定厚度。具体实现方式包括:测量目标结构的重量差值,或检测参考结构的重量。分析天平、微天平及其他特殊配置的重量测量方法精度极高,但仅适用于极低负载,且难以实现原位应用。 一种更常见且精度更高、可现场应用的方法是石英监测法。在与基底相邻的腔室内,将石英在相同条件下进行涂覆。石英的振荡特性会随其重量变化而改变,该变化可被监测并评估。这是一种极其精确的方法,也适用于涂覆序列。 另一种方法是测量消耗的蒸发材料重量,该法操作简便但精度有限。此外还存在化学定量分析法,通过测量化学反应剥离层所需时间来确定厚度。库仑法则通过测量电势变化在逆向电解过程中测定厚度,该法精度极高但会破坏涂层,故主要应用于实验室环境。

- 中等成本

- 在线和原位应用

- 成熟技术

辐射测厚法

电离或放射性发射与层状物质的相互作用可提供丰富的材料特性信息。根据材料类型和厚度,可采用不同发射类型,常见的有α射线、β射线、γ射线、X射线或电子发射。其作用机制包括穿透、吸收和后向散射。 所有方法均需辐射源与探测器配合。常见探测器包括电离室、辐射计数器、闪烁计数器或晶体计数器。高辐射强度虽能提升分辨率,却会增加辐射危害。放射透射法与光学透射法类似,通过分析样品造成的强度衰减进行测定。关键条件是基底吸收比例不宜过高,以确保仍能解析层状结构的差异。 此外需建立校准曲线,且测量时需同时占据样品两侧。示踪法通过向层中掺入放射性同位素,依据辐射强度测定厚度。β背散射法则利用弱放射性β源发射倾斜准直电子束轰击样品。由于初级辐射经障碍物阻挡后,仅接收层发出的辐射并据此推算厚度。 另一成熟技术是荧光法。该方法利用X射线、γ射线或β射线激发原子壳层电子跃迁时释放的光谱,因每种化学元素具有独特光谱特征,故除测厚外还可实现定性分析。尽管所有放射性方法均具备高灵敏度,但使用者需充分考虑潜在健康风险。

- 提供多种测试方法和配置方案

- 成熟技术

- 中等至高成本

- 需要采取安全措施来应对放射性工具

磁性测厚法

磁力计适用于所有铁磁基材上的非铁磁涂层。该设备常用于对钢或铁基材上的电镀层(如锌、铜或铝)进行快速质量检测。磁力计通过线圈感应磁场进行评估,其读数受基材距离影响。由于该技术需接触被测材料表面,可能对表面造成损伤。 尽管方法简单,接触涂层时仍需考虑诸多问题,因探头位置会影响测量结果。常见问题包括样品过小、表面非平面、粗糙度及探头失衡。若操作得当,该方法可结合校准样品测定数微米至数毫米的厚度。 测量可通过遵循感应定律、采用单线圈或多线圈组合并分析多种效应的方式实现。常见设备包括磁通门磁强计、旋转线圈磁强计及霍尔效应磁强计。最基础的磁通门磁强计由共享同一磁芯的双线圈构成。在磁场中性的环境中,输入电流与输出电流相匹配;但当磁芯暴露于背景磁场时,因饱和磁通变化导致信号发生改变。 旋转线圈磁强计通过在旋转线圈中感应正弦波并评估信号幅度来工作。当导电体或半导体在垂直磁场作用下通电时,可测量霍尔电压。通过评估产生的霍尔电压,可揭示材料的电学特性、载流子浓度与迁移率,进而推导出电导率。 需考虑多种物理效应,但对于具有高霍尔系数的硅层和锗层,该方法无需参照物即可实现可靠测量。另一种方法是粘附强度测量,通过分析永磁体剥离过程中的作用力并将其转化为厚度值。

- 成熟技术

- 低至中等偏高成本

光学厚度测量方法

显微镜技术方法通常需要材料表面具有边缘特征,因此必须对样品进行切割处理,例如通过聚焦离子束或蚀刻工艺实现。 显微测量中存在多种测厚方式,例如利用焦深法、万用表比对法、光刻法或扫描式扫描电子显微镜(SEM)扫描。干涉测量法同样需要预先制备样品,除非材料本身具有透明性。所谓干涉,即指两个或多个相关联或具有相干性的波之间发生的相互作用。

干涉技术已得到充分研究与发展。 主要方法包括透射干涉、入射光干涉和介质干涉。辐射技术通过评估垂直光束穿透样品后的强度来分析透明及半透明层的反射率与吸收率特性,该方法在包装行业涂覆箔材检测中应用广泛。椭圆偏振仪则分析平行光穿透透明或半透明层时偏振状态的变化。 最常见的是反射模式应用。其在原位应用中的优势在于样品上方区域不受遮挡,因此可在涂覆过程中进行测量。此外,该方法具有极高精度、速度快、无损伤、非接触式及原位可操作等特点,且无需参考测量。其局限性在于仅适用于透明层,并对微结构效应、微粗糙度及微临界性敏感。

- 透明层(薄金属层)的限制

- 对微观结构效应和微观粗糙度的敏感性

- 适用于在线应用

- 中等至高成本

金属层厚度测量测试设备

工业与研发实验室根据每日测量样本数量、测量点密度及自动化程度存在不同需求。因此,通常应用四种关键测试类型:

- 手持式

- 实验室 / 台式

- 单点

- 成像

- 内嵌式 / 工具集成式

- 内嵌式静态单/多传感器

- 内联遍历

- 机器人/工具集成