电阻率测量的方方面面

内容概述

目录

涡流传感器电阻率测量

电涡流测量仪和传感器通常用于许多行业的电导率和电阻率测量。大多数系统采用接触式操作,但也有非接触式可供选择。使用涡流法有多种原因,下面列出其中一些:

- 高重复性和准确性

- 可自动化程度高

- 与表面地形无关 / 在粗糙表面上的测量

- 接触与非接触模式(推荐与样品保持恒定距离)

- 氧化层测量 / 封装层测量

- 易于安装的传感器探头

- 实时测量 / 超高速(20毫秒/次测量)

- 无磨损或低磨损

- 大测量范围

- 穿透深度较低,适用于极薄材料的表征

对其体积特性的评估用于从样本中获取直接和间接信息。

- 成分监测

- 材料类型/分类

- 纯度监测

- 兴奋剂监测

- 机械性能监测

- 晶粒结构变化

- 应力变化

- 硬度变化

- 缺陷监测

- 裂痕

- 表面缺陷,例如腐蚀/氧化

用于电阻率测试的仪器和传感器包括手持式、台式、成像式以及用于自动化测试装置的涡流传感器集成套件。

电阻率描述所采用的定义与单位

电阻(R)是描述材料、材料组合或材料截面如何阻碍电流通过的电学量。 欧姆定律指出:流经导体的电流(I)与电压差(V)成正比,与电阻(R)成反比。电阻的计量单位为欧姆,符号为希腊字母欧米茄(Ω)。该单位以德国物理学家格奥尔格·西蒙·欧姆(1784-1854)命名,他深入研究了电压、电流与电阻之间的关系。

体电阻率(ρ)是一种体积特性,其数值不依赖于特定试样的尺寸或形状,仅取决于材料本身的特性。 体积电阻率表示样品单位体积的电阻值,亦称体电阻率或比电阻。该术语常用于材料特性表征与分类。每种材料的体积电阻率均具有独特特征值,其单位通常采用[Ω·cm]或[Ω·m]表示。

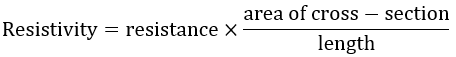

表面电阻(Rs)或更常用的片电阻,是指样品单位表面积的电阻值。材料的电阻与电阻率通过其尺寸或横截面电阻相互关联,可描述为:

电阻是外在属性(取决于其几何形状),而电阻率则是内在属性(与几何形状无关)。从技术角度而言,二者单位均为欧姆。为与电阻区分,电阻率通常标记为Ω/□或Ω/sq。更多相关信息请参阅我们的面电阻章节。

用于描述电导率的定义与单位

电导率(σ,sigma)与体积电阻率成反比关系,亦称比电导率。其单位为S/cm或S/m。

电导(G)是衡量几何定义的材料(电阻器)在特定电压下传导电荷能力的指标,其数值等于面电阻的倒数。国际单位制中电阻的单位为欧姆(Ω),而电导的单位为西门子(S),其数值等于1/R。

电阻率测量方法

四点探针法电阻率测量

当材料厚度为半无限时,其体材料的电阻率可通过4PP法表征。 瓦尔德斯(L. B. Valdes, "晶体管用锗的电阻率测量", 《电气研究学会学报》, 42(2), 420-427, 1954)的实验装置表明:当探针间距乘以5的倍数小于材料厚度时,可直接测得电阻值,无需修正因子或考虑材料厚度影响。

涡流法电阻率测量

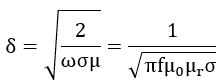

与四极点法类似,涡流法同样能够测定电阻率,前提是试样厚度大于感应电流的穿透深度。 关键差异在于:即使采用极小的探头间距,涡流的穿透深度仍远小于四极探头配置。穿透深度(即电阻率测量的分析区域)取决于多个因素:涡流频率、试样电导率及磁导率均会影响涡流在材料中的渗透深度。其理论计算采用下列公式:

涡流密度随频率增加、导电率和磁导率增大而减弱。 当涡流密度降至表面密度的1/e(约37%)时所对应的深度称为标准穿透深度(d或1d),该值被用作研究块状材料的理想测量标准。在三倍标准穿透深度(3d)处,涡流密度仅为表面密度的5%。更多细节请参阅我们的技术选型指南。

介电常数,又称介电常数。介电常数描述了介质在电场中储存静电能的相对能力。 材料的相对介电常数越小,其绝缘性能越优。当介质受到电场作用时,会产生感应电荷以削弱电场强度。原始施加电场(真空条件下)与最终电场强度的比值即为介电常数,该数值同时与频率相关。

半导体的电阻率

晶圆的硅电阻率因半导体类型、掺杂浓度、制造工艺、晶圆在晶锭中的位置以及晶圆本身特性而存在差异。数十年来,制造商持续致力于改善晶圆中心至边缘的电阻率变化,但仍存在可通过晶圆电阻率涡流成像技术有效监测的电阻率波动。 相关材料包括单晶与多晶晶圆(特别是光伏产业中的p型和n型掺杂晶圆),以及碳化硅、氮化镓和硅晶圆、晶棒或晶锭。工艺表征涵盖生长/制备、离子注入、退火等环节。

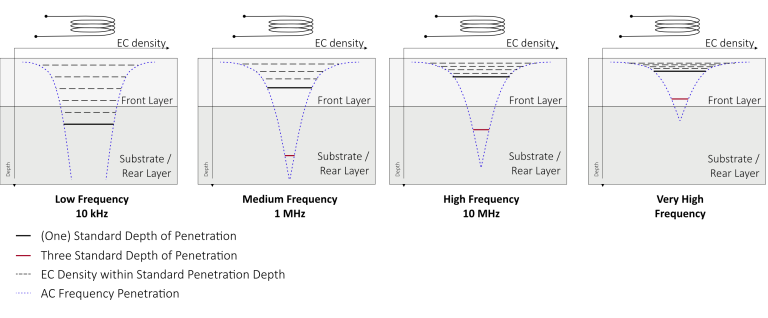

晶圆电阻率表征

硅晶圆可分为单晶和多晶材料,无掺杂或呈p型/n型掺杂。下图展示了晶体硅中硼与磷/砷掺杂浓度对电导率的影响:硼(B)掺杂形成n型半导体材料,磷(P)/砷(As)掺杂则形成p型半导体材料。 涡流传感器用于测量晶片的片电阻,PN测试仪用于确定掺杂类型,电容传感器或光学传感器则用于测定其厚度。

碳化硅作为材料,因其在高温环境下的优异特性、快速开关性能以及pn结的高击穿电压而表现卓越,这使得采用更高电压的超紧凑器件得以实现。碳化硅晶片的电阻率成像技术用于检测和表征材料晶面及其他缺陷(如位错)。其电阻率可低至1欧姆·厘米,最高可达欧姆·厘米,具体取决于掺杂水平。 通过硼、铝或氮的重掺杂可获得金属电阻率。在1.5K温度下,已在3C-SiC:Al、3C-SiC:B和6H-SiC:B材料中观测到超导现象。涡流传感器被用于晶圆和晶锭的监测。

氮化 镓晶圆通常应用于LED和晶体管领域。全球范围内正大力推动通过外延工艺在广泛应用且成本低廉的硅晶圆上生长氮化镓。然而,由于氮化镓与硅的晶格常数和热膨胀系数存在显著差异,所形成的氮化镓层常含缺陷,给工艺实施带来挑战。电阻率成像技术可为整个加工链的特性分析提供支持。

锭或块电阻率表征

锭料内部的电阻率因制造工艺及晶圆块或锭料内部掺杂剂的分布而变化。这种变化呈现中心至边缘、顶部至底部的分布特征。涡流传感器被应用于可接触表面以监测电阻率变化。良好的表面特性有助于实现精准测量。

碳化硅单晶球体表征

一项较新的应用是通过非接触式涡流传感器对碳化硅单晶坯进行表征。碳化硅的电阻率变化反映其纯度和晶粒结构的变化。涡流传感器用于分析碳化硅的成分、结构、位错区,检测缺陷区域并评估缺陷密度。 此外,高频涡流传感器获取的电阻抗图像可评估掺杂工艺的有效性,揭示后续退火工艺对激活掺杂元素的处理量,并进一步显示与温度相关的材料变化。

石墨烯表征

石墨烯作为单层碳材料,因其卓越的电学、力学和光学特性而受到广泛研究。其高导电性赋予了在电子设备诸多领域的巨大应用潜力。 目前最具前景的应用是部分替代硅材料,制造超微型晶体管用于未来超级计算机处理器——通过石墨烯的应用,这些计算机的运行速度将提升数百倍。 石墨烯层具有诸多关键特性。面电阻与面导不仅代表其电学性能,更反映样品质量。电学均匀性是评估制造工艺性能的重要指标。SURAGUS非接触式系统可测量各类石墨烯样品,其预期面电阻值因样品尺寸、制备工艺及基底材料而异,这些特性将决定其在不同工业领域的应用前景。

材料

在我们的材料数据库中,可查阅包含金属、合金及半导体在内的全面材料清单,以及它们各自的电阻率和导电率数据。

测量标准

- SEMI M87 — 半绝缘半导体的非接触电阻率测量测试方法

- SEMI MF673 — 采用非接触式涡流测厚仪测量半导体晶圆电阻率或半导体薄膜面电阻的测试方法

- ASTM F84-02 – 在线四点探针法测量硅片电阻率的标准试验方法(2003年撤销,无替代标准)

电阻率测量设备类型

手持设备

用于单点测量

手持式涡流检测仪专为快速、随机抽样检测产品质量而设计——通常用于货物验收环节,或在生产后检测特别大型的部件。

进行测量时,将设备放置于目标表面。按下“测量”按钮,一秒内即可显示结果。

每次测量都能在特定测试点提供精确数值——在灵活性与速度至关重要的场景中,提供即时可靠的反馈。

台式工具

用于单点测量

我们的手持式系统非常适合快速抽样检测——无论是货物入库时、生产过程中的检验,还是对于大型部件进行检测时,当固定设备难以操作时。

只需将手持设备放置在待测表面,按下“测量”按钮,一秒钟内测量值即会显示在屏幕上。

每次读数都代表测量点处的精确数值——在您需要的地方为您提供快速、可靠的反馈。

成像工具

全区域图像

我们的技术可提供高度详细、覆盖全表面的产品质量信息,从而对工艺质量和稳定性得出有意义的结论。这些数据支持对制造工艺(例如资源效率、吞吐速度)和产品本身(例如提高均匀性、符合最低规格要求)进行有针对性的优化。

测量时,将样品置于测量区域的中心位置。预制样品托架(如晶圆托架)可确保精确居中定位。只需放入样品,关闭托架盖板,按下“开始测量”按钮即可。

结果:通过数千个独立测量点生成的整个层的高分辨率伪彩色图。这种可视化效果让您一目了然地获得可操作的洞察。

内联系统

用于连续单点测量

我们的在线系统能够在生产步骤之前、期间或之后,持续采集工艺质量和产品特性的数据。这种实时监测是生产自动化的基础,其运作依赖于精准可靠的传感器数据。

该系统可无缝集成至您现有的生产线。操作员启动测量后,所有数据将自动记录并存储于集中式数据库中。

根据系统配置,输出结果包含一条或多条线性剖面图——这些剖面图可居中显示,或定位于层面的关键点——从而实时清晰呈现质量趋势与工艺稳定性。

电阻率测量工具

研究机构与制造业在电阻率测试中的应用场景差异显著,其每日测试需求、测量点密度及自动化程度均存在较大差异。现提供以下设备系列:

- 手持式

- 实验室 / 台式

- 单点

- 成像

- 内嵌式 / 工具集成式